Il lavaggio e la sanificazione dell’impianto di mungitura – Scheda tecnica n. 33

Perché è importante

Il lavaggio dell’impianto di mungitura è obbligatorio per legge (Regolamento CE n. 1662/2006 della Commissione del 6 novembre 2006), al termine di ogni munta, al fine di garantire una buona qualità igienico-sanitaria del latte prodotto. Esso non riguarda solo la pulizia delle componenti che vengono a contatto con il latte, ma anche quella delle componenti esterne all’impianto e della sala di mungitura (se presente).

Quali sono le tipologie di lavaggio dell’impianto?

Il lavaggio dell’impianto può essere manuale oppure manuale o semi-manuale.

Il lavaggio manuale, particolarmente adatto per piccoli impianti, è caratterizzato dall’uso di detergenti non aggressivi e da temperature dell’acqua piuttosto basse (40-50 °C). Esso prevede che i componenti in gomma dell’impianto debbano essere immersi a lungo nelle soluzioni detergenti; si rende necessario anche l’impiego di spazzole per la rimozione dello sporco grossolano. Il processo è tuttavia difficilmente standardizzabile e la sua efficacia può non essere costante, in quanto è l’operatore che decide quando introdurre acqua calda nell’impianto, e in quale quantità e temperatura; lo stesso dicasi per l’aggiunta del detergente. Un ulteriore limite del lavaggio manuale è rappresentato dal fatto che la turbolenza, indicatrice dell’intensità dell’azione meccanica, non può essere regolata in maniera precisa.

Il lavaggio semi-manuale è un’ulteriore soluzione nella quale l’uomo stabilisce la concentrazione dei prodotti detergenti, la temperatura dell’acqua di lavaggio e il tempo di azione dei prodotti utilizzati; si giustifica per impianti a lattodotto o a secchio.

Il lavaggio automatico è un sistema in cui tutte le operazioni sono gestite da appositi sensori e l’azione dell’uomo si limita al solo collegamento dei due prendicapezzoli alle coppette utilizzate per il lavaggio. La procedura di lavaggio automatico è a ciclo chiuso e viene definita Cip (Clean in place), in cui si ha il ricircolo delle soluzioni di lavaggio e l’alternanza di entrata di aria.

Come effettuare un lavaggio efficace?

L’efficacia dell’operazione del lavaggio dipende dall’insieme dei seguenti fattori:

- Durata di ciascuna fase di lavaggio;

- Temperatura dell’acqua del lavaggio principale;

- Turbolenza dei liquidi di lavaggio;

- Concentrazione di detergenti/disinfettanti;

- Quantità e qualità dell’acqua utilizzata.

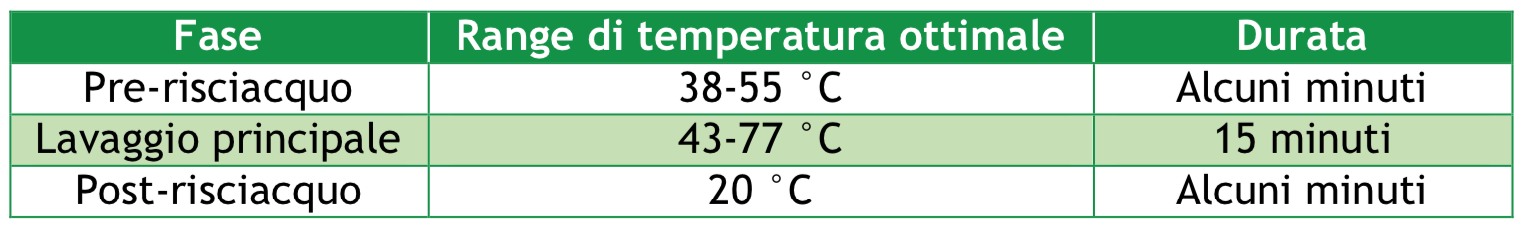

Il lavaggio della macchina mungitrice può essere distinto in tre fasi: pre-risciacquo, lavaggio principale e post-risciacquo, i cui parametri ottimali di durata e temperatura sono indicati nella tabella seguente:

L’azione meccanica del lavaggio è svolta dalla turbolenza dei liquidi, e ha lo scopo di allontanare la sporcizia; in questo modo i principi disinfettanti vengono meglio a contatto con la superficie da pulire. La componente impiantistica responsabile della formazione della turbolenza è l’iniettore, che determina l’immissione di aria all’interno dell’impianto, con conseguente formazione di veri e propri “tappi” di aria, che si muovono ad una velocità che dipende dalla durata dell’iniezione dell’aria. Il fenomeno della turbolenza permette la riduzione sino a un quinto dei volumi di lavaggio necessari per il riempimento del lattodotto, che rappresenta la componente volumetrica più importante dell’impianto.

Il corretto dosaggio della concentrazione di detergente comporta la conoscenza del volume di acqua che circola all’interno dell’impianto. Le concentrazioni dei prodotti detergenti indicate dalle ditte produttrici vanno dallo 0,5 all’1% e la loro scelta è funzione della temperatura di lavaggio: a temperature di lavaggio più basse corrisponderanno quantità di prodotto più alte, e viceversa. Occorre poi tenere presente che, in presenza di acque dure, è necessario utilizzare concentrazioni di detergente maggiori. L’utilizzo di una maggiore concentrazione di prodotto detergente/sanificante non è in grado di sopperire ad una temperatura dell’acqua di lavaggio insufficiente. Al contrario, gli unici effetti sono rappresentati dall’aumento dei costi, dall’inquinamento e dalla diminuzione della vita delle parti in gomma.

Il corretto dosaggio della concentrazione di detergente comporta la conoscenza del volume di acqua che circola all’interno dell’impianto. Le concentrazioni dei prodotti detergenti indicate dalle ditte produttrici vanno dallo 0,5 all’1% e la loro scelta è funzione della temperatura di lavaggio: a temperature di lavaggio più basse corrisponderanno quantità di prodotto più alte, e viceversa. Occorre poi tenere presente che, in presenza di acque dure, è necessario utilizzare concentrazioni di detergente maggiori. L’utilizzo di una maggiore concentrazione di prodotto detergente/sanificante non è in grado di sopperire ad una temperatura dell’acqua di lavaggio insufficiente. Al contrario, gli unici effetti sono rappresentati dall’aumento dei costi, dall’inquinamento e dalla diminuzione della vita delle parti in gomma dell’impianto. Un indicatore che può consentire di valutare indirettamente la quantità di detergente impiegata è la conducibilità elettrica dell’acqua di lavaggio; ad una concentrazione di detergente dello 0,5-1% corrisponde una conducibilità elettrica di 4,10±1,84 mS/cm.

La quantità di acqua che deve essere utilizzata per il lavaggio dell’impianto deve essere definita in fase di progettazione dello stesso, in quanto si basa sul suo sviluppo volumetrico e sulla presenza delle componenti che lo costituiscono. Ciò è di fondamentale importanza per assicurarsi che, in fase di lavaggio, l’acqua ed il detergente raggiungano tutte le sezioni dell’impianto.

Quando si parla di qualità dell’acqua si fa riferimento alla sua durezza, ovvero alla quantità di sali di calcio e di magnesio ivi disciolti, che è espressa in gradi francesi (°F). Le acque dolci hanno una durezza sino a 12 °F, le acque dure dai 12 ai 18°F, mentre le acque molto dure superiore ai 18°F.

I residui inorganici vengono eliminati grazie a detergenti acidi. È di fondamentale importanza che vengano rimossi gli aggregati che si formano a seguito della precipitazione dei sali (pietra del latte), che facilitano la sopravvivenza dei microrganismi e rendono più difficile la sanificazione. A differenza dei detergenti basici, che sono utilizzati al termine di ogni mungitura per la rimozione dello sporco organico (grasso e proteine), i detergenti acidi hanno una cadenza di utilizzo settimanale in caso di acque dolci, bisettimanale in caso di acque dure e tre volte alla settimana in caso di acque molto dure.

Un parametro che può essere utilizzato per valutare l’efficacia del lavaggio dell’impianto è il tenore in microrganismi coliformi del latte, che dovrebbe essere inferiore a 100 unità formanti colonia (UFC)/ml; valori superiori a 1.000 UFC/ml indicano un inquinamento dell’impianto imputabile ad una pulizia non ottimale.

L’adeguatezza del lavaggio e del risciacquo dell’impianto di mungitura può anche essere verificata valutando la qualità microbiologica dell’acqua di risciacquo, che dovrà essere caratterizzata da un basso tenore in termini di carica batterica standard (CBS), microrganismi psicrotrofi e coliformi.

Lavaggio di un impianto di mungitura a secchio o a carrello

Nell’allevamento caprino è particolarmente diffuso l’uso di mungitrici mobili. Al termine della mungitura, la sanificazione di queste attrezzature può essere realizzata come segue:

- Rimuovere i residui di sporco organico pulendo esternamente, con acqua e spazzola, il gruppo di mungitura, il tubo lungo del latte e il secchio del latte;

- Effettuare il pre-risciacquo immergendo i gruppi di mungitura in un secchio d’acqua potabile, facendo aspirare aria dal gruppo di mungitura almeno per 3 volte, per creare turbolenza;

- Svuotare l’acqua aspirata nella fase precedente dal secchio di raccolta del latte;

- Preparare un secchio di acqua calda (60 °C circa), a cui andrà aggiunto un sanificante alcalino a base di cloro. Attenersi alla concentrazione indicata dalla scheda tecnica del prodotto usando un misurino graduato;

- Aspirare l’acqua con il gruppo di mungitura per almeno tre riprese; recuperare l’acqua dal secchiodel latte e ripetere l’operazione almeno due volte;

- Pulire accuratamente l’interno del secchio con una spazzola pulita dopo aver staccato i gruppi dalsecchio di raccolta del latte;

- Allontanare l’acqua con il detergente;

- Effettuare il post-risciacquo con acqua fredda e pulita, facendo aspirare acqua dai gruppi dimungitura (favorendo quindi l’entrata di aria);

- Allontanare l’acqua dal secchio e favorirne un completo sgocciolamento capovolgendolo su una rastrelliera; appendere il gruppo di mungitura per lo stesso motivo. Sciacquare spazzole e scovolini utilizzati; riporre il materiale utilizzato in un luogo pulito, areato e protetto dalle mosche.

Tutte queste operazioni devono essere effettuate utilizzando guanti in gomma; si sottolinea che i detergenti alcalini non devono mai essere miscelati con quelli acidi e che i pulsatori devono funzionare anche durante le fasi di lavaggio.

Lavaggio di altre superfici

Al termine di ogni mungitura deve essere inoltre eseguita la pulizia delle parti esterne dell’impianto, come i tubi lunghi del latte ed i gruppi prendicapezzoli, in modo da evitare che l’accumulo di sporco impedisca la verifica dell’integrità delle parti in gomma. Nel caso in cui l’impianto di mungitura sia in un’apposita sala, si rende necessaria anche la pulizia di questo locale in quanto le feci, ricche di proteine e fibra, se non rimosse con regolarità tendono a formare un rivestimento difficilmente asportabile. Si consigliano pulizie frequenti ma non aggressive, mediante l’utilizzo di prodotti schiumogeni.

La manutenzione dell’impianto di mungitura – Scheda tecnica n. 34

Perché è importante

La regolare manutenzione dell’impianto di mungitura consente di conservare nel tempo la sua efficienza. Si può pensare erroneamente che la mungitrice, mettendosi in moto e continuando ad estrarre il latte dalla mammella, funzioni correttamente, tuttavia questo tipo di macchina è in grado di mungere in modo apparentemente normale anche se non tutti i suoi componenti funzionano in maniera regolare. Gli effetti delle prestazioni difettose delle mungitrici sono rappresentati da minori produzioni, contrazione della durata della lattazione ed insorgenza di mastiti.

La manutenzione della macchina mungitrice

Lo stato di funzionamento dell’impianto di mungitura è verificabile attraverso controlli basati sulle normative ISO 6690 e ISO 5707, che prevedono la verifica dei seguenti parametri:

- Assenza di ingressi anomali di aria;

- Perdite di carico (consumi) accettabili;

- Correttezza della riserva utile;

- Adeguatezza della portata della pompa del vuoto;

- Regolare funzionamento dei pulsatori.

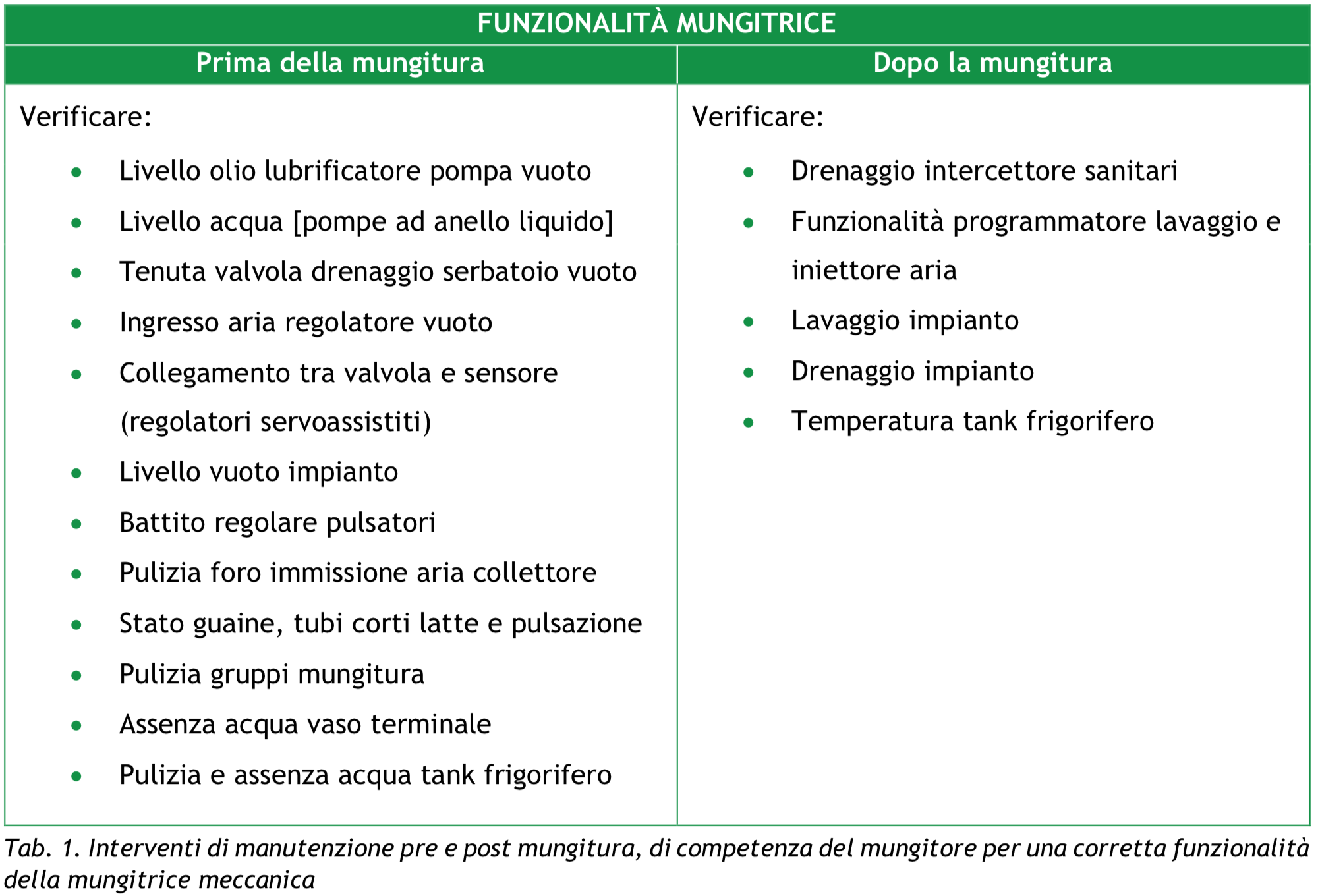

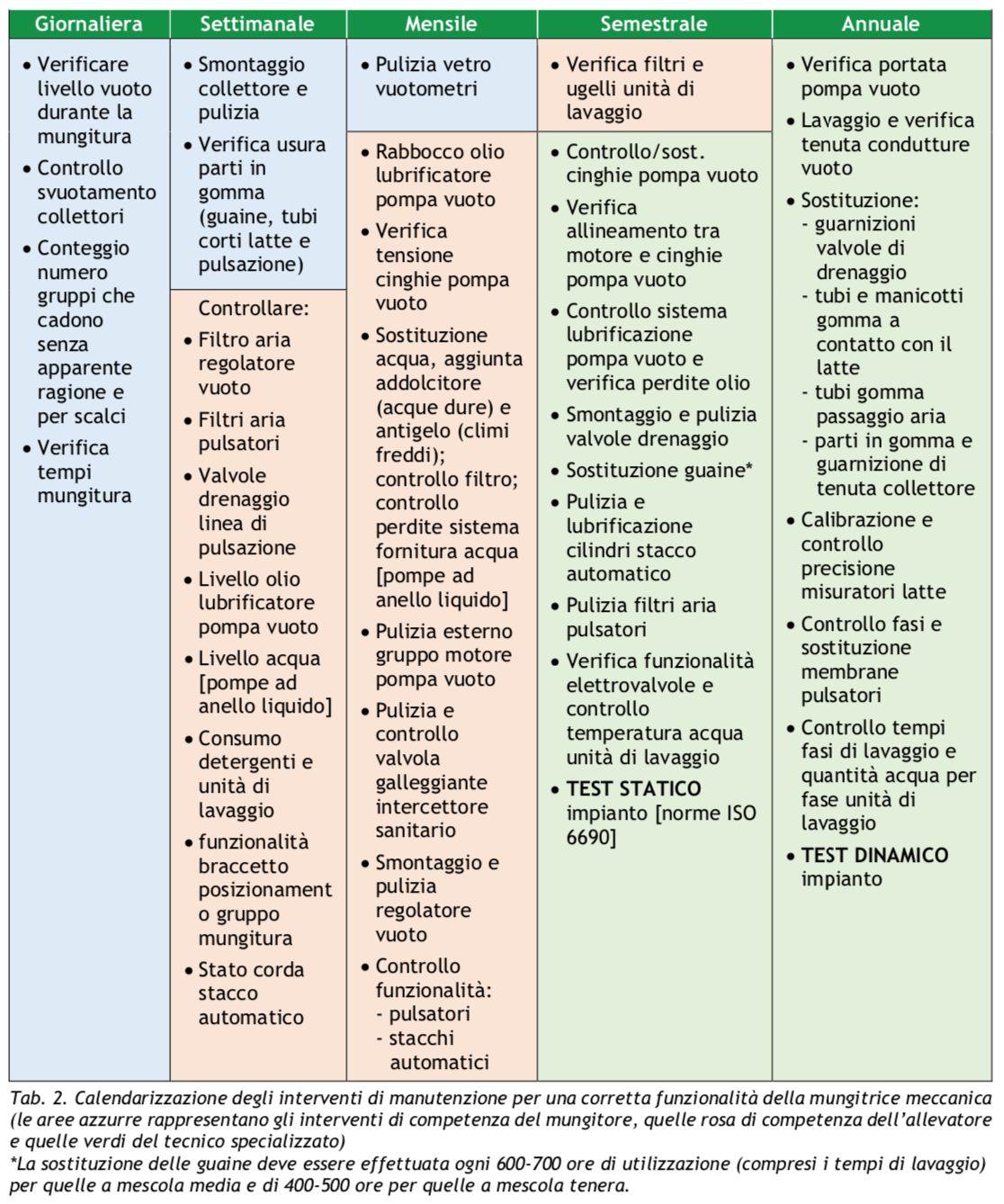

Il controllo dell’impianto di mungitura dev’essere effettuato nell’intervallo fra le mungiture e viene pertanto definito “a secco”. La calendarizzazione degli interventi per assicurare la funzionalità e l’efficienza della mungitrice viene mostrata nelle tabelle di seguito riportate:

Le informazioni presentate in questa scheda sono state tratte da: Tangorra F.M., 2011. Controllo e manutenzione della macchina mungitrice. In: F.M. Tangorra [a cura di] Uso e manutenzione della mungitrice: effetti sulla sanità della mammella e sulla qualità del latte. Point vétérinaire Italie, Milano. pp. 67-90.

Scopri di più sul progetto DEMOCAPRA. Anche Ruminantia ha parlato del progetto in questo breve articolo.

DEMOCAPRA (2020) Schede tecniche DEMOCAPRA. Università degli Studi di Milano & Associazione Regionale Allevatori della Lombardia, Milano.